فرآوری سنگ

فرآوری های متنوعی برای سنگهای طبیعی وجود دارد که به آن زیبایی و دوام میبخشد. هر نوع فرآوری ویژگیهای متفاوتی برای سنگ ایجاد میکند که همین امر در پروژههای ساختمانی بسیار مهم است. در اینجا به بررسی انواع فرآوری سنگ پرداختهایم:

1-فرآوری صیقلی ( پولیش )

فرآوری صیقلی (پولیش ) ، رایجترین فرآوری سنگ است که ظاهری صاف و براق به آن میبخشد. سطح سنگ با مواد رزین یا اپوکسی صاف و درخشان میشود. پولیش کردن برای افزایش جذابیت و زیبایی سنگ، بهویژه در محیطهای داخلی، بسیار مؤثر است.

2-فراوری مات (هوند)

فرآوری هوند مشابه پالیش است با این تفاوت که سطح سنگ صاف اما بدون درخشندگی است. در نتیجه، سنگی با ظاهری مات خواهیم داشت که برای محیط های ک نور یا فضاهای مینیمالیستی مناسب تر است.

3-فرآوری چرمی

با فرآوری چرمی، سطحی طبیعی و ناهموار خواهیم داشت. در این روش از لقمه های مخصوص چرمی استفاده میشود که قسمتهای ضعیف تر سنگ را برجسته کرده و سطحی متفاوت برای آن به وجود می آورد.

4-فرآوری سندبلاست

در فرآوری سندبلاست، سطح سنگ با فشار شدید ماسه یا موتد ساینده ،نیمه مات و زبر میشود. در این روش سوراخها و حفرههایی بر روی سنگ ایجاد میشود که اصطکاک را افزایش داده و از لغزش آن جلوگیری میکند. این فرآوری برای سنگهایی که در فضاهای باز و مکان های پرتردد استفاده شده، کاربرد زیادی دارد.

5 – کات بروکن

کات بروکن روشی است که شیارهایی موازی روی سنگ ایجاد میشود. سپس این شیارها با چکش مخصوص اصطلاحاً “لب” میشوند تا سطحی شکسته و طبیعی به وجود آید. این روش برای کسانی که به دنبال ظاهر طبیعی و خام سنگ هستند، بسیار محبوب است.

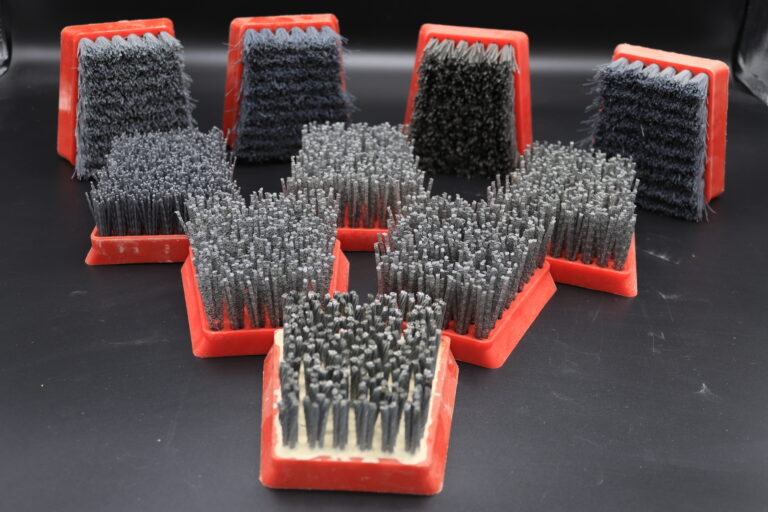

6 – تیشه ای ( بوش همر )

در فرآوری بوش همر ، با استفاده از تیشه یا چکش مخصوص، سطح سنگ بهصورت دستی یا ماشینی زبر میشود. در این روش میتوان تیشه را در یک جهت یا بهصورت چپ و راست بر روی سطح سنگ زد تا بافتهای مختلفی ایجاد کرد. این فرآوری اغلب برای ایجاد مقاومت در برابر لغزش و همچنین برای نمای بیرونی ساختمان ها استفاده میشود.

7 – فرآوری بادبر

فرآوری بادبر بیشتر برای سنگهای تراورتن و مرمریت انجام میشود. در این روش، لبههای سنگ با قلم و چکش لب پر میشوند و نتیجه سنگی با ظاهری قدیمی و طبیعی است. سنگهای بادبر معمولاً در نمای ساختمانها و فضاهای داخلی و خارجی کاربرد دارند. اندازههای رایج برای این فرآوری شامل ۱۵x۲۰ یا ۱۵x۳۰ سانتیمتر است. بادبر کردن ، مقاومت آن را افزایش میدهد و اغلب قیمت مناسبتری نسبت به دیگر روشهای فرآوری دارد.

8 – فرآوری تامبل

تامبل یک فرآوری است که به سنگ ها ظاهری قدیمی و فرسوده می بخشد. قطعات سنگ در دستگاه درام همراه با مواد ساینده قرار میگیرند و با غلت خوردن، لبهها و سطح سنگ بهشکل گرد و نرم درمیآید. این فرآوری برای کسانی که به دنبال سنگ هایی با جلوهی آنتیک و طبیعی هستند، مناسب است. کاربردهای سنگ تامبل شامل کفپوش،سنگفرش دیوارهای داخلی و خارجی، و حتی شومینه ها است.

9 – فلیم کردن

فلیم یا شعله ور کردن، روشی است که در آن سنگ در معرض حرارت شدید قرار میگیرد. این فرآیند باعث شکسته شدن سطح سنگ و ایجاد بافتی زبر میشود که مقاومت بالایی در برابر لغزش دارد. سنگهای فلیم شده بیشتر در فضاهای باز مثل اطراف استخرها ، راهروها ، پله ها و فضاهای عمومی به کار میروند.

10 – رزین کاری

در این فرآوری رزین کاری، حفرهها و شکافهای سنگ با استفاده از رزین پلی استر یا اپوکسی پر میشوند. این روش باعث افزایش استحکام سنگ و ایجاد سطحی صاف و یکنواخت میشود.رزین پلی استر مقرون به صرفه و بیرنگ است، اما رزین اپوکسیبهدلیل مقاومت بیشتر در برابر نور خورشید و زمانگیرش سریعتر، گزینهی بهتری برای کاربردهای خاص به شمار میرود.

نکات مهم در انتخاب فرآوری سنگ

انتخاب فرآوری سنگ بسته به محل استفاده و شرایط جغرافیایی و آب و هوایی بسیار اهمیت دارد. برای مثال سنگ های تراورتن برای نمای ساختمان به دلیل وزن سبک و چسبندگی بالا، مناسبتر هستند. در مقابل، سنگهای آهکی مثل لایمستون بهتر است در فضاهای داخلی استفاده شوند، زیرا در برابر شرایط جوی مقاوم نیستند. همچنین فرآوری سنگ باعث بهبود زیبایی، مقاومت در برابر لغزش و افزایش دوام سنگ میشود.

در مجموع،فرآوری سنگ بخشی حیاتی در آمادهسازی آن برای استفادههای ساختمانی و دکوراتیو است. روشهای مختلف فرآوری ، زیبایی و کارایی سنگ را افزایش داده و آن را برای استفاده در پروژههای مختلف مناسب تر میکند.

مراحل فرآوری سنگ

سنگ های ساختمانی که در پروژههای مختلف استفاده میشوند، پس از طی مراحل مختلف فرآوری از حالت خامی در میآیند. این مراحل به بهبود ظاهر و استحکام سنگها کمک کرده و آنها را برای کاربردهای مختلف مناسب میسازند. در ادامه، به بررسی مراحل مهم فرآوری سنگ میپردازیم:

-

برش سنگ ساختمانی

اولین مرحله در فرآوری سنگ، برش آن به اندازههای مورد نیاز است. سنگ ها بهصورت کوپ (بلوک) یا بی قواره وارد کارخانهها شده و با استفاده از دستگاههای برش، به قطعات مناسب تبدیل میشوند. بسته به نوع سنگ، از روشهای مختلفی برای برش استفاده میشود:

- برش با اره : این روش رایج از تیغ های الماسی برای برش سنگ های آهکی مثل تراورتن و مرمریت استفاده می کند. اره های نرم برای سنگ های نرم و اره های سخت بر برای سنگ های سخت مثل گرا به کار می روند.

- برش با قله بر : در این روش، از دیسک های دایره ای بزرگ برای برش سنگها به ابعاد مساوی استفاده میشود. دیسکهای الماسی در قلهبرها بهصورت موازی قرار گرفتهاند و برش دقیقتری انجام میدهند.قله برها بیشتر در کارخانهها استفاده میشوند و بهویژه برای سنگهای نرم و نیمه سخت مناسب هستند.

-

تقویت سنگ

برای افزایش استحکام سنگ ، از توری های چسبی استفاده میشود. این توریها به پشت سنگ چسبانده میشوند و باعث یکپارچه شدن و افزایش استحکام سنگ می شوند. استفاده از توری بهویژه در سنگهایی که تخلل کمتری دارند، باعث افزایش چسبندگی سنگ به ملات و بالا بردن مقاومت آن میشود.

-

رزینکاری

رزین کاری یکی از مراحل مهم در فرآوری سنگ است که برای پر کردن خلل و فرجهای سطحی و همچنین افزایش براقیت و مقاومت سنگ به کار میرود. سنگهایی مانند تراورتن که دارای سوراخها و فرجهای زیادی هستند، نیاز به پر شدن دارند تا در برابر آب و رطوبت مقاومتر شوند. برای این کار از رزینهای ایپوکسی و پلی استر استفاده میشود که به صورت شفاف یا رنگی موجود هستند. رزینها باعث افزایش مقاومت و زیبایی سنگ میشوند و بهویژه رزین ایپوکسی به دلیل مقاومت در برابر نور خورشید و عدم تغییر رنگ، بسیار محبوب است.

-

سابزنی

سابزنی مرحلهای است که در آن سطح سنگ صاف و صیقلی میشود. پس از برش و پر کردن خلل سنگها، دستگاه ساب سطح سنگ را با استفاده از لقمه های ساینده صیقل میدهد. این کار باعث میشود سطح سنگ براق و زیبا شود. سابزنی برای هر نوع سنگ متفاوت است و بسته به جنس سنگ از لقمه های مختلف استفاده می کنند. هرچه شماره لقمه ها بالاتر باشد، سطح سنگ صافتر و صیقلیتر خواهد بود.

-

لبهزنی

در آخرین مرحله، لبههای سنگ پرداخته میشوند تا شکل و ظاهر مورد نظر را به خود بگیرند. در این مرحله از دستگاههای چرخ سنباده استفاده میشود که میتوانند لبههای گرد، نیمهگرد یا اریب ایجاد کنند.